Sterylna fabryka

Sercem każdej fabryki półprzewodników są specjalne, odizolowane od reszty budynku, pomieszczenia bezpyłowe – tzw. pomieszczenia czyste (ang. cleanrooms). W zakładzie zajmującym się wytwarzaniem procesorów jego powierzchnia może wynosić nawet kilka tysięcy metrów kwadratowych. W miejscach tych panują ściśle kontrolowane warunki. W szczególności dąży się do tego, aby całkowicie wyeliminować nie tylko pył czy kurz, ale również bakterie czy duże cząsteczki zanieczyszczeń chemicznych.

Jak bardzo jest to ważne? Wystarczy uzmysłowić sobie, że przy rozmiarach tranzystorów, z których składa się procesor, drobina kurzu ma wielkość Mount Everestu, a bakterie żyjące na skórze człowieka mogą być kilkukrotnie większe od najwyższych budynków. Co gorsza, jeśli drobnoustrój, nie mówiąc o drobinie pyłu, osadzi się na delikatnej, krzemowej strukturze procesora, to uszkodzi go i procesor będzie nadawał się do wyrzucenia.

To właśnie dlatego, aby zminimalizować straty podczas produkcji, powietrze w pomieszczeniach bezpyłowych musi być niezwykle czyste. Poddawane jest ono ciągłej filtracji i recyrkulacji, a w pomieszczeniu czystym panuje nadciśnienie, tak aby nie zasysać pyłków z zewnątrz. Co więcej, pracownicy przed zajęciem swojego stanowiska muszą obowiązkowo przebrać się w kombinezony ochronne, a także włożyć specjalne maski, okulary i obuwie. Osoby zatrudnione w Intelu nazywają ten nietypowy strój „garniturem królika” (ang. bunny suit). Dzięki tym nadzwyczajnym środkom bezpieczeństwa w istotnym stopniu ograniczono dostawanie się do pomieszczeń bezpyłowych różnego rodzaju zanieczyszczeń.

Oczywiście wszystkie urządzenia używane wewnątrz tych miejsc są specjalnie zaprojektowane. One również nie mogą powodować zanieczyszczeń. W pomieszczeniach bezpyłowych zabronione jest też używanie papieru, ołówków i naturalnych tkanin, np. bawełny. Nie wprowadza się tam praktycznie nikogo z zewnątrz.

Produkujemy tranzystory

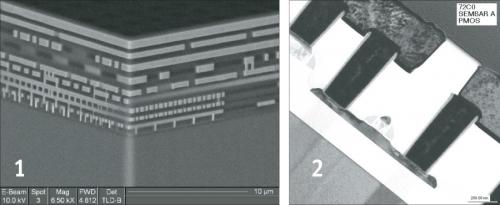

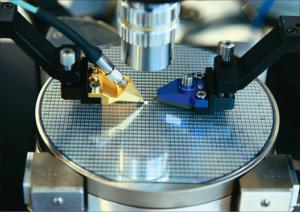

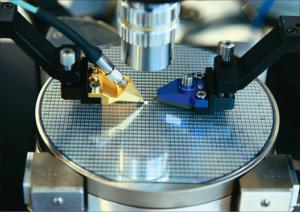

Głównym procesem technologicznym związanym z wytwarzaniem tranzystorów na krzemowym waflu jest epitaksja. Pozwala ona domieszkować krzem, a więc wprowadzać do niego atomy innych pierwiastków. Dzięki temu uzyskuje się obszary o określonych parametrach elektrycznych, które tworzą później poszczególne elementy tranzystora.

Głównym procesem technologicznym związanym z wytwarzaniem tranzystorów na krzemowym waflu jest epitaksja. Pozwala ona domieszkować krzem, a więc wprowadzać do niego atomy innych pierwiastków. Dzięki temu uzyskuje się obszary o określonych parametrach elektrycznych, które tworzą później poszczególne elementy tranzystora.

Proces domieszkowania musi być prowadzony tylko w konkretnych miejscach wafla. Przed rozpoczęciem epitaksji należy osłonić jego powierzchnię, pozostawiając odkryte tylko te miejsca, do których mają dotrzeć atomy domieszek. Do osłony powierzchni krzemu stosuje się wrażliwe na światło substancje (fotorezyst), a otwory – miejsca, w które mają wniknąć domieszki – wycina się, korzystając z fotolitografii.

Fotorezyst nanoszony jest zawsze na całą powierzchnię krzemowego wafla za pomocą spin-coatingu. Metoda ta polega na tym, że dzięki ruchowi obrotowemu wafla – tak jak na karuzeli – umieszczona na jego środku kropla fotorezystu rozpływa się, tworząc cienką, równomierną błonę. Fotorezyst wystawiony na działanie światła ultrafioletowego lub promieniowania rentgenowskiego zmienia swoje właściwości chemiczne i utwardza się lub mięknie. Dzięki temu po naświetleniu w konkretnych miejscach możemy go wypłukać, odsłaniając potrzebny w danym kroku fragment powierzchni krzemu. Po domieszkowaniu zmywa się pozostałą część substancji światłoczułej i nanosi jego kolejną warstwę – i tak dalej – aż do chwili umieszczenia wszystkich tranzystorów tworzących procesor.

Głównym procesem technologicznym związanym z wytwarzaniem tranzystorów na krzemowym waflu jest epitaksja. Pozwala ona domieszkować krzem, a więc wprowadzać do niego atomy innych pierwiastków. Dzięki temu uzyskuje się obszary o określonych parametrach elektrycznych, które tworzą później poszczególne elementy tranzystora.

Głównym procesem technologicznym związanym z wytwarzaniem tranzystorów na krzemowym waflu jest epitaksja. Pozwala ona domieszkować krzem, a więc wprowadzać do niego atomy innych pierwiastków. Dzięki temu uzyskuje się obszary o określonych parametrach elektrycznych, które tworzą później poszczególne elementy tranzystora.