Trochę statystyki

Wielu czytelników zastanawia się zapewne, jak dużo jest dobrych procesorów na waflu, ile jest braków i czy nawet jeden uszkodzony tranzystor dyskwalifikuje cały układ. Okazuje się, że nie ma na te pytania jednoznacznej odpowiedzi. Liczba niesprawnych procesorów to pilnie strzeżona tajemnica producenta, bo ujawnienie tych informacji dostarczyłoby konkurentom wielu cennych danych na temat procesu produkcyjnego. Szacuje się jedynie, że ok. 10–30 proc. procesorów na waflu to odpady.

Aby zminimalizować straty, producenci starają się wykorzystać układy, które nie są uszkodzone w zbyt wielu miejscach. Ponieważ największą powierzchnię procesora zajmuje pamięć cache, dzieli się ją na banki. Uszkodzony tranzystor lub niezbyt poprawne parametry elektryczne wykryte podczas testów kontaktowych w jednym z bloków sprawiają, że „odcina się” tylko ten jeden moduł, a procesor sprzedawany jest wówczas jako niższy model. Podobnie postępuje się z rdzeniami procesora. W tym wypadku zamiast np. czterordzeniowego układu możemy mieć układ dwurdzeniowy.

Oczywiście nie znaczy to, że wszystkie niższe wersje procesorów czy układów graficznych to odpady produkcyjne. Gros z nich to chipy wytwarzane od razu z myślą o konkretnym, docelowym modelu. Warto też wspomnieć, że wafel zawsze zawiera te same układy. Wynika to z samej idei procesu naświetlania po kolei każdego fragmentu podłoża za pomocą tej samej maski. Jej założenie i ponowne ustawienie to wielodniowy proces kalibracji.

Odcinanie kawałków

Gotowe układy, które cały czas są jeszcze w waflach, wysyłane są do znajdujących się na całym świecie fabryk. Tam tnie się je diamentowymi piłami na pojedyncze procesory. Uszkodzone kości, które wykryto wcześniej w trakcie testów, są utylizowane, a sprawne montuje się w temperaturze 120–140°C na procesorowych płytach drukowanych, korzystając z kulistych kontaktów lutowniczych. Płytki te są tak naprawdę dobrze znaną obudową procesora.

Proces montażu i lutowania odbywa się tak, aby strona z metalizacją przylegała do górnych styków płytki procesora, dzięki czemu zapewniony jest kontakt elektryczny z obwodem drukowanym i układ może się już komunikować się ze światem. Po drugiej stronie obudowy znajdują się wyprowadzone elektrody w postaci nóżek lub punktów stykowych LGA.

Ostatnim etapem montażu procesorów w obudowach jest założenie metalowej osłony rdzenia. Często krok ten jest pomijany, gdyż widoczna na górze powierzchnia krzemu to druga, nieużywana podczas produkcji, strona wafla. Niemniej metalowa osłona chroni rdzeń przed uszkodzeniami mechanicznymi i pomaga w odprowadzaniu ciepła. Teraz procesory wędrują na stanowiska testowe, skąd po końcowych pomiarach mogą już trafić do naszych komputerów.

Produkcja krzemowych wafli

Nośniki wykorzystywane do produkcji układów scalonych wytwarzane z bardzo czystego (99,9999999%), monokrystalicznego krzemu. Oznacza to, że może się w nim znaleźć zaledwie atom zanieczyszczeń na miliard atomów krzemu. Jak czysty jest to krzem, można sobie wyobrazić, wlewając szklankę brudnej wody do stawu. Krzem będzie dalej znacznie czystszy niż woda w stawie.

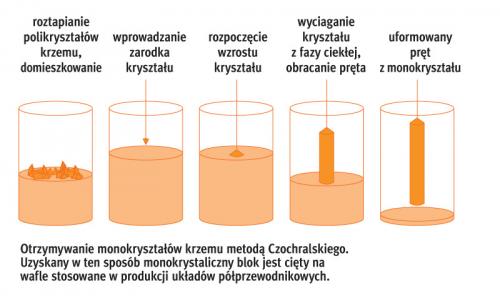

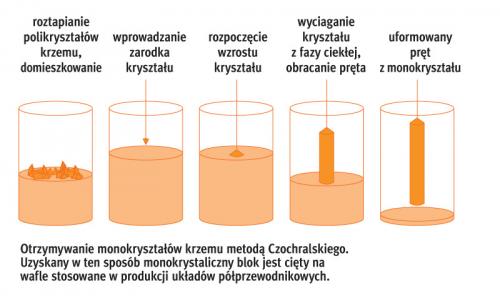

Monokryształy krzemu otrzymuje się najczęściej w procesie powolnego wyciągania kryształu-zarodka. Metoda ta, stosowana pierwotnie w metalurgii, opracowana została została przez polskiego chemika Jana Czochralskiego w 1916 roku. Metodą Czochralskiego można otrzymać monokryształy krzemu o długości dochodzącej nawet do 2 m i ważące blisko 225 kg, jednak uzyskanie aż tak dużych monokryształów jest bardzo trudne i czasochłonne, a co za tym idzie – kosztowne.

Taki blok monokryształu w kształcie walca o średnicy np. 300 mm nazywa się wlewkiem (ang. ingot). Otrzymany metodą Czochralskiego wlewek jest następnie cięty na plastry (wafle), szlifowany i polerowany. Szlifowanie pozwala uzyskać precyzyjną grubość wafla, a polerowanie przygotowuje jego powierzchnię pod produkcję tranzystorów tworzących procesor.