Fotolitografia

Producenci półprzewodników bardzo lubią chwalić się możliwościami swoich procesów fotolitograficznych. Jest to bardzo spektakularna, wyjątkowo precyzyjna metoda „rysowania” na pokrytej fotorezystem powierzchni krzemu wzoru rozmieszczenia otworów i ścieżek, które muszą być odkryte na danym etapie produkcji. Technologie fotolitograficzne umożliwiają wykonanie, a później odsłonięcie obszarów z dokładnością do ułamków nanometra – a więc zapewniają precyzję dochodzącą do kilku atomów! To tak, jakbyśmy znajdując się na Międzynarodowej Stacji Kosmicznej, rysowali na kartce formatu A4 ułożonej na powierzchni Ziemi.

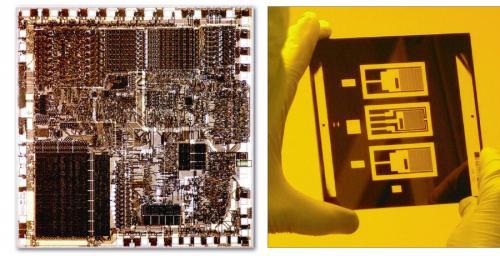

Do utworzenia potrzebnego w danym kroku technologicznym wzoru ścieżek i otworów wykorzystuje się maski fotolitograficzne, czyli szklane płytki, które zawierają powiększoną mapę wszystkich odwzorowywanych na krzemie detali. Nie wdając się w szczegóły występujących tu zjawisk fizycznych, można powiedzieć, że maski pozwalają naświetlić wzór, w którym grubość linii jest kilkukrotnie mniejsza od długości używanego do rysowania światła. Za pomocą fotolitografii odwzorowany przez maskę wzór ścieżek i otworów nanoszony jest niczym stemplem na kolejne obszary wafla, na których powstaną poszczególne procesory. Precyzyjne sterowanie sprawia, że światło trafia tam, gdzie trzeba.

Parowanie w próżni

Kiedy wszystkie krzemowe elementy tranzystorów są gotowe, można przystąpić do wykonania bramek. Bramka to element tranzystora, który steruje przepływem prądu. Technologia produkcji półprzewodnikowych układów scalonych zakłada, że bramki wystają ponad powierzchnię krzemu, dlatego do ich produkcji wykorzystuje się próżniową technologię naparowywania, nazywaną też napylaniem PVD (Physical Vapour Deposition). Maszyna nazywana napylarką nanosi wszędzie tam, gdzie nie ma fotorezystu, polimorficzny, czyli pozbawiony struktury krystalicznej, krzem. To z niego zbudowane są wszystkie bramki tranzystorów. Proces napylania jest dokładnie kontrolowany. Specjalne czujniki monitorują szybkość nanoszenia warstwy i jej wymiar z dokładnością do kilku atomów.

Następnie bramki osłaniane są przed zakłóceniami elektromagnetycznymi specjalną izolacją – dystanserem. Wykonana jest ona z polimerów domieszkowanych niklem lub kobaltem i nanosi się ją za pomocą naparowywania. Wyprodukowanie bramek kończy technologiczny proces wytwarzania tranzystorów procesora. Na końcu całą powierzchnię krzemowego wafla pokrywa się izolacyjną warstwą dwutlenku krzemu (SiO2).

Metalizacja

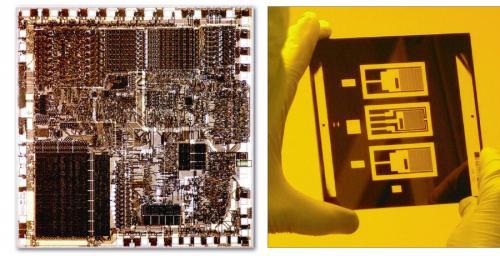

Ostatnim etapem produkcji układów scalonych jest doprowadzenie do każdego elementu tranzystora elektrod, a następnie ich połączenie w strukturę logiczną układu – jednostkę wykonawczą, moduł graficzny, pamięć cache itp. Proces ten to metalizacja. Zaczyna się on od wycięcia otworów w odpowiednich miejscach. Korzystając z napylarek, otwory te wypełnienia się wolframem, który będzie pełnił funkcję elektrod doprowadzających prąd do tranzystorów (nadmiar jest następnie zeszlifowywany). Pierwiastka tego używa się dlatego, że pozwala on na doprowadzenie prądu o dużym natężeniu niezbędnego do działania tranzystorów.

Warstwa wolframu to pierwsza warstwa metalizacji. Kolejne są już z miedzi nanoszonej galwanicznie. Niestety technologia ta jest bardzo skomplikowana, a każda warstwa, będąca swego rodzaju odpowiednikiem połączeń pomiędzy układami elektrycznymi, wymaga od kilku do kilkunastu przebiegów litograficznych. Problemem jest też dobór materiału izolującego miedziane ścieżki. Każdy producent stosuje swoje własne mieszaniny substancji, których skład jest pilnie strzeżoną tajemnicą firmową.

Po wykonaniu metalizacji układy są wstępnie testowane. Za pomocą zautomatyzowanego mikroskopu optycznego i zestawu kamer sprawdza się tutaj, czy wszystkie ścieżki metalizacji są prawidłowo wykonane. Nałożenie warstwy ochronnej i doprowadzenie do metalizacji złączy w postaci kulek lutowniczych kończy produkcję układu scalonego. Na końcu wykonywane są jeszcze tzw. elektryczne testy kontaktowe. Mają one na celu wykrycie wadliwych procesorów, a także pozwalają określić maksymalną częstotliwość taktowania.